製造工程

PROCESS

高い技術から生まれる品質

製造工程は、鋼種選定から最終検査まで一貫した自社製作により、”高品質”を提供いたします。工程管理の徹底を行い、コスト削減、迅速な製造体制に努めております。製造現場では、朝一番の朝礼から始まり、安全管理の徹底、4M1Iの下、お客様を第一とする精神で技術の向上に努め、満足していただける製品を提供できるよう”ONETEAM”でモノづくりに取り組んでいます。

|製造工程

鋼種選定

実績・経験を基に最適鋼種の選定

剪断仕様に基づき、耐磨耗鋼、靭性鋼~豊富な鋼種より最適鋼種の選定を行います。被剪断物条件、過去の実績等を考慮して適正な鋼種の選定を行います。 刃物鋼種は主に、ダイス鋼、ハイス鋼をベースにオリジナル鋼種を保有。

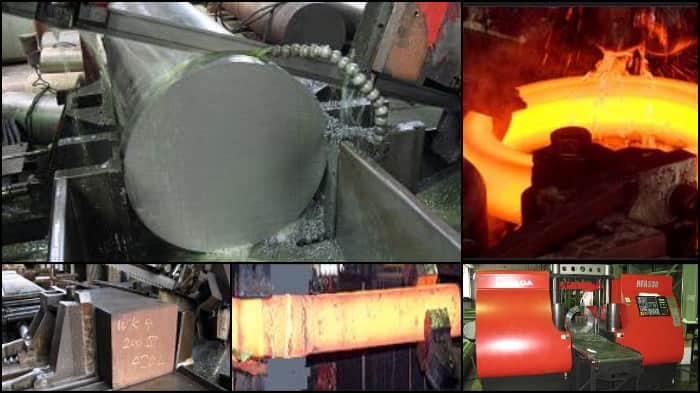

切断・鍛造・焼鈍

寸法や素材を考慮し、最適な加工を選択

製品寸法に対して、切削加工、研削代を考慮し素材の切断を行います。 大型刃物等の鍛造加工の必要なものは、重量を考慮し切断を行います。 直刃:圧延材使用か鍛造加工かの選択を行い切断します。 丸刃:丸材使用か鍛造加工かの選択を行い切断します。鍛造後には焼鈍を行い、硬さ・組織調整を行っております。

切削加工

熱処理による寸法変化補正や様々な条件への対応

製品により所定の研削代を付け、切削加工を行います。熱処理による寸法変化補正、研削代を考慮し、切削加工を行います。 鋼種、製品寸法、形状、指定硬さによってその切削加工仕様は異なります。

熱処理

刃物の生命となる重要な工程

熱処理は刃物の生命となる、重要な工程です。加熱、冷却の温度分布を常に一定にし、硬さのバラつきを極少とします。 鋼種、指定硬さによってヒートパターン、冷却法は異なります。

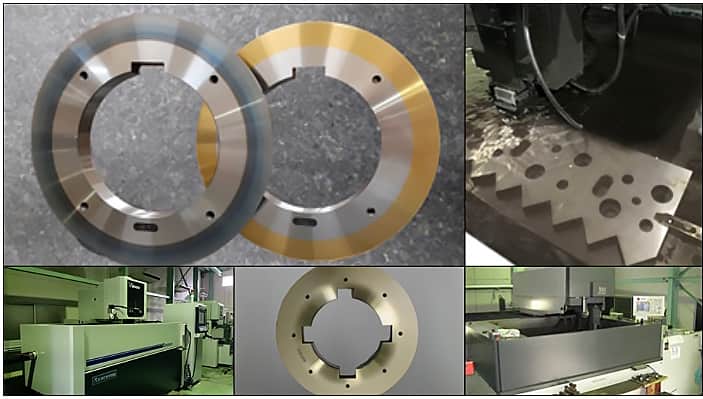

研削加工

最終工程の研削加工で、剪断刃に‘切れ’を与える

研削工程は刃物製造最終工程で、最新設備、研削技術を駆使し、ご要望の寸法公差、精度に仕上げます。各々の鋼種、指定面粗さに対し、適切な研削砥石・研削条件の設定を行い、剪断刃に”切れ”を与えます。

ワイヤ放電加工・表面処理

表面処理は刃物の特性を向上

製品の形状によっては、ワイヤ放電加工を施します。大型機に於いてはテーブルストローク(2000L)を3機を有し、且つ、完全浸式で変形の少ない加工により高精度、高速加工にも対応しています。 表面処理は刃物の特性を向上させるべく各種採用しております。

検査

高精度要求に対応する高品位の検査

仕上げの終了した製品をご要求の仕様に基づき、最終検査を行います。 検査を合格した製品は厳重な梱包を行い、お客様の下へ出荷いたします。 高精度要求に対応すべく高品位の検査仕様で緻密な製品検査を行っております。